化学气相沉积CVD

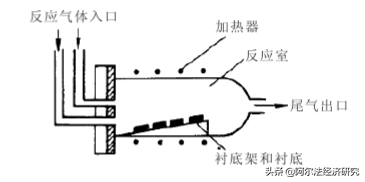

化学气相沉积是利用含有薄膜元素的一种或几种气相化合物或单质,在衬底表面上进行化学反应并把固体产物沉积到衬底表面生成薄膜的方法。CVD工艺包括以下主要阶段:反应气体向衬底表面扩散;反应气体吸附在衬底表面;气体在衬底表面发生化学反应;反应后的副产物脱离衬底表面:

资料来源:CVD原理,公开资料整理,阿尔法经济研究

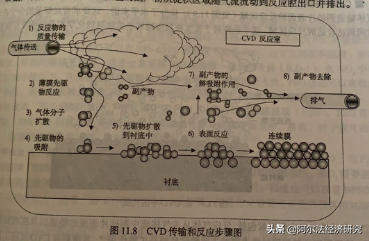

在CVD工艺中要发生五个基本的化学反应:高温分解,在无氧状态下通过加热让化合物分解;利用辐射使化合物化学键断裂分解;反应气体分子和氢发生还原反应;反应气体原子或分子和氧发生氧化反应;通过第三步和第四步氧化反应和还原反应的结合,生成新的化合物。当然具体的反应过程比较复杂:

资料来源:CVD反应过程,《半导体制造技术》,阿尔法经济研究

基本的CVD反应包括8个主要步骤:第一是反应气体从反应腔室入口区域流动到晶圆表面沉积区域;第二是气相反应导致膜先驱物和副产物形成;第三是大量膜先驱物输送至晶圆表面;第四膜先驱物附着在晶圆表面;第五是膜先驱物向膜生长区域表面扩散;第六是表面化学反应导致膜沉积和副产物形成;第七吸附或移除表面的副产物;第八是反应的副产物从沉积区域随气流流动到反应腔室出口并排出。

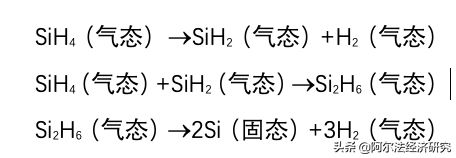

在沉积工艺中的典型化学反应如下:

资料来源:硅薄膜沉积化学反应,公开资料整理,阿尔法经济研究

CVD设备发展历程及主要特征

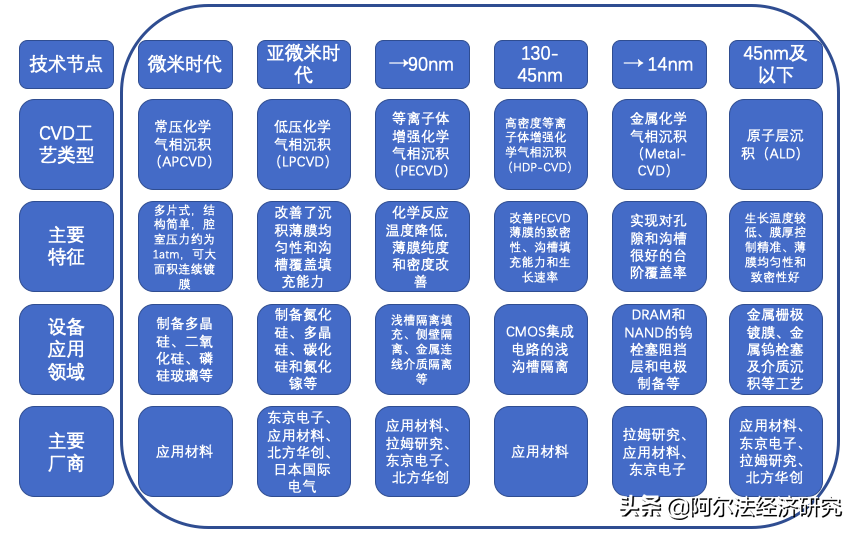

薄膜沉积工艺兴起于20世纪60年代,随着半导体制造技术不断发展,CVD设备也相继经历了常压时代、低压时代和等离子时代,直到目前的ALD时代:

资料来源:公开资料整理,阿尔法经济研究

常压化学气相沉积(APCVD)

在微米时代CVD工艺采用的是多片式常压CVD设备,结果简单但晶圆的传输和工艺是连续的。APCVD工艺是在接近1个大气压下将气态反应源匀速喷射至加热的晶圆衬底表面,反应源在表面发生化学反应后产物沉在衬底表面沉积形成薄膜,目前主要用于制备单晶硅、多晶硅、二氧化硅、磷硅玻璃等薄膜。由于APCVD不需要真空环境,因此具有成本较低、结构简单、沉积速率较高、生产效率高等特点。

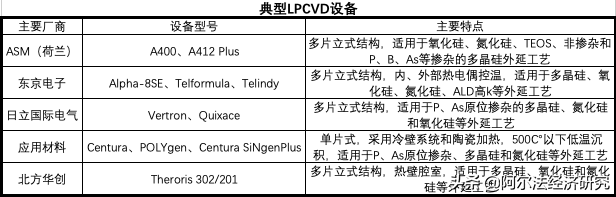

低压化学气相沉积(LPCVD)

低压化学气相沉积LPCVD是在350-1100℃和10-1000mTorr的低气压环境下气态原料在衬底表面发生化学反应,反应后的生成物沉积在衬底表面,LPCVD设备主要用于制备氮化硅、多晶硅、碳化硅和氮化镓等薄膜。相比APCVD,LPCVD低压高热环境提高了反应室内气体扩散系数和平均自由程,极大提高了薄膜均匀性、电阻率均匀性和沟槽覆盖填充能力。另外低压环境下气体物质传输速率较快,衬底扩散出的杂质和反应副产物可迅速通过边界层被带出反应区,反应气体则可迅速通过边界层到达衬底表面进行反应,因此在有效抑制自掺杂同时还可提高生产效率,因此LPCVD也成为亚微米时代的主流设备。

LPCVD设备主要供应商有东京电子、应用材料、日本日立国际电气和北方华创等,腔室布局上东京电子和北方华创等的LPCVD以多片立式为主,应用材料的以单片式为主。多片式和单片式的最大不同是多片式采用热壁加热系统,经由热源提供热量,对整个反应腔室系统进行加热,反应室处于热壁状态;而单片式则是冷壁加热系统,是对晶圆进行加热,腔室保持冷壁状态:

资料来源:公开资料及各公司官网整理,阿尔法经济研究

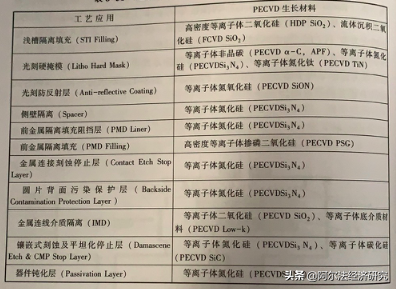

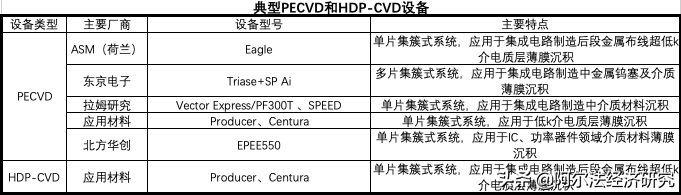

等离子体增强化学气相沉积(PECVD)

PECVD是在等离子体过程中,气态前驱物在等离子体作用下发生离子化,形成激发态的活性基团,这些活性基团通过扩散到达衬底表面,进而发生化学反应,完成薄膜生长。按照等离子体发生频率划分,PECVD可分为射频等离子体和微波等离子体两种,其中射频等离子体的引入有电容耦合方式(CCP)和电感耦合方式(ICP)两种。

通常使用电容耦合生成的等离子体的电离率较低,因此导致反应前驱物离解有限,沉积效率较低;相比而言电感耦合可以产生更高密度的等离子体。在半导体制造过程中PECVD通常用于含有金属或其他对温度比较敏感的结构的衬底上的薄膜生长:

资料来源:公开资料整理,阿尔法经济研究

高密度等离子体增强化学气相沉积(HDP-CVD)

在90nm时代为了改善PECVD薄膜的致密性和沟槽填充能力及生长速率,引入了高密度等离子体增强化学气相沉积即HDP-CVD,离子化的原子或分子因具有更强轰击作用而引发溅射,可以有效消除薄膜沉积过程中形成的悬垂结构,从而实现对沟槽和孔隙的自下而上的填充。采用HDP-CVD工艺制备的二氧化硅薄膜比较致密,广泛用于CMOS电路130-45nm技术节点的浅沟槽隔离填充,采用HDP-CVD制备的掺磷二氧化硅薄膜用于前金属介质填充等工艺中。

PECVD的主要厂商有应用材料、拉姆研究、东京电子和北方华创等,HDP-CVD的主要厂商是应用材料:

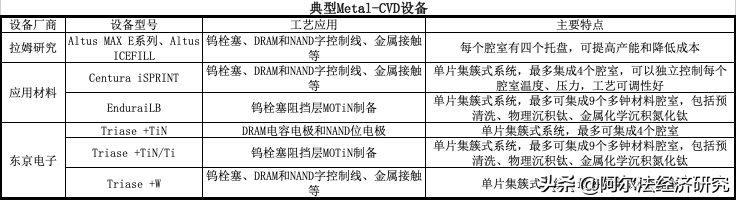

金属化学气相沉积(Metal CVD)

金属化学气相沉积(Metal-CVD)是含金属的前驱物的化学气相沉积技术,优点是可实现对孔隙和沟槽很好的台阶覆盖率。按照反应激活方式不同,Metal-CVD可分为热反应和等离子体增强两种类型,其中等离子体增强Metal-CVD又可分为金属原位和金属远程两种方式。

金属热反应CVD是金属前驱物与其他气体通过托盘加热激发化学反应或热分解并实现金属薄膜沉积,设备结构相对简单且容易实现高台阶覆盖率。金属原位等离子体增强CVD通过等离子体离子化分解前驱物与加热结合激发化学反应,实现低温低杂质的薄膜沉积,主要用于集成电路后段工艺温度低于400℃的低杂质金属薄膜沉积。由于金属原位等离子体增强CVD可能对衬底造成电损伤,而且由于等离子体存在各向异性,使金属薄膜沉积在小孔隙和沟槽台阶处的覆盖率变差,因此具有一定局限。

金属远程等离子体化学气相沉积将部分反应气体在远离衬底的等离子体腔室内进行离子化分解,降低激发化学反应所需的势垒,达到降低沉积温度、薄膜杂质和衬底电损伤的目的,因此也弥补了原位等离子体增强化学气相沉积的部分缺陷。

金属化学气相沉积主要设备供应商如下:

资料来源:公开资料及各公司网站整理,阿尔法经济研究

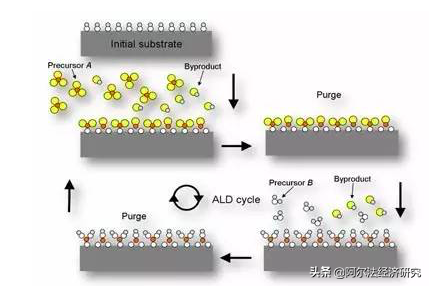

原子化学气相沉积(ALD)

ALD是以准单原子层形式周期性生长的薄膜沉积工艺,特点是可通过控制生长周期的数目可以精确调节沉积薄膜厚度。与CVD工艺相比,ALD工艺的两种或多种前驱物可以交替通过衬底表面,并通过稀有气体的吹扫有效实现隔离。前驱物在气相中不会混合相遇而发生化学反应,仅在衬底表面通过化学吸附发生反应:

资料来源:ALD原理,公开资料整理,阿尔法经济研究

ALD设备工作温度一般低于500℃,一般工作在0.1-10Torr的低压条件。按照供能方式不同,ALD分为热原子层沉积和等离子增强型原子层沉积,前者依靠热能激发前驱物发生化学反应,一般工作温度在200-500℃;等离子体增强型ALD工作温度在400℃,按等离子体引入方式不同,还可将等离子体增强型ALD分为电容耦合ALD(CCP PE-ALD)和电感耦合ALD(ICP PE-ALD)两类。

ALD工艺具有生长温度相对较低、膜厚控制精准、薄膜均匀性好、致密性高及台阶覆盖率好等特点,因此在45nm及以下技术节点被广泛应用。

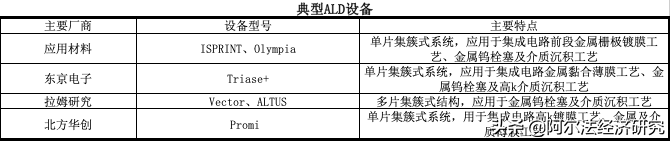

ALD设备的主要厂商有应用材料、东京电子、拉姆研究、北方华创等:

资料来源:各公司官网整理,阿尔法经济研究

PVD、CVD与ALD总结

《关注半导体设备:PVD设备应用材料一家独大,北方华创部分替代》和本文对物理气相沉积PVD、化学气相沉积CVD和原子层沉积ALD做了相应的介绍,总体来看PVD无论是溅射还是蒸镀,对衬底表面缺乏控制性,因而不适用于复杂结构的薄膜沉积工艺;CVD需要对前驱物扩散以及反应温度均匀性严格控制,也难以满足薄膜均匀性、致密性和膜厚精准控制的要求。相比PVD和CVD,ALD工艺基于表面自限制、自饱和和吸附反应,具有膜厚控制精准、薄膜均匀性好、致密性高及台阶覆盖率好等特点,可适用于复杂高深宽比衬底表面薄膜沉积,因此也是目前沉积工艺发展的主流方向。

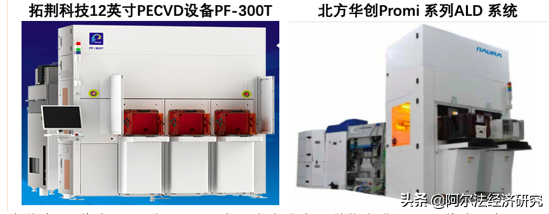

在CVD和ALD设备方面,除了应用材料、拉姆研究和东京电子等行业巨头,北方华创作为国内薄膜沉积设备供应商,也具有一定的竞争力,主要体现在:第一具有比较齐全的CVD设备体系,现有产品覆盖APCVD、LPCVD、PECVD-HDP-CVD和ALD等主流CVD设备;第二是北方华创Polaris系列PE-ALD设备和Polaris A系列ALD设备可满足28-14nm 的FinFET和3D NAND对ALD工艺要求,可实现成熟技术节点的CVD和ALD国产化替代,在14nm及以上工艺是不受制于人的。当然北方华创与应用材料等相比仍然具有较大差距,第一是技术上在14nm以下先进技术节点还需努力,第二是主流设备兼容6英寸和8英寸晶圆,但无法兼容12英寸:

资料来源:拓荆科技及北方华创设备,各公司官网整理,阿尔法经济研究

当然在12英寸CVD和ALD设备国内企业也取得较大进展,12英寸设备主要供应商是拓荆科技,其开发的PF-300T设备属于PECVD设备,可用于12英寸晶圆40-28nm技术节点的二氧化硅、氮化硅及TEOS 等沉积工艺,而且具有14-5nm技术的延伸性,北方华创和拓荆科技联合在CVD领域持续推进国产化替代。