你在挑选被芯的时候是不是发现过“大豆被”这一全新的被芯呢?大豆被难道真的是有大豆直接做成的被子吗?难道像豆浆、豆腐半夜饿了吃一口?那么问题来了,到底什么是大豆纤维?

四大方面让你了解什么是大豆纤维:

一、何谓大豆蛋白纤维?

二、大豆纤维发展历史

三、大豆纤维原材料。

四、大豆被生产工艺。

一、何谓大豆蛋白纤维?

大豆蛋白纤维属于再生植物蛋白纤维类,以食用级大豆蛋白粉(豆粕)为原料,利用生物工程技术,提取出蛋白粉中的球蛋白,通过添加功能性助剂,与腈基、羟基等高聚物接枝、共聚、共混,制成一定浓度的蛋白质纺丝液,改变蛋白质空间结构,经湿法纺丝而成。 其有着羊绒般的柔软手感,蚕丝般的柔和光泽,优于棉的保暖性和良好的亲肤性等优良性能,被誉为“新世纪的健康舒适纤维”和“肌肤喜欢的好面料”。

二、大豆纤维发展历史

大豆蛋白纤维是一种再生植物蛋白纤维。再生蛋白纤维一种是从天然动物牛乳中提炼出的蛋白质,一种是从天然植物(如花生、玉米、大豆等)中提炼出的蛋白质溶解液经纺丝而成。

大豆蛋白纤维是由我国纺织科技工作者李官奇自主开发,并在国际上率先实现了工业化生产的高新技术,也是迄今为止我国获得的唯一完全知识产权的纤维发明。经过工业化规模生产,大豆纤维从纺纱到织造到染整的相关生产技术均已相对成熟,其价格已从初期的每吨7万多元,降至3.5万元左右,已被下游应用企业所认可,产业链结构也逐步形成。

再生蛋白纤维的研究历史较早,大约在19世纪末和20世纪初国外就开始了研究。1935年,意大利科学家、1938年,英国ICI公司、1939年,CornProductRefining公司分别探讨从牛乳、花生提炼蛋白质,从玉米大豆粕中提炼蛋白质再进行纺丝。20世纪40年代初,美国、日本研制了酪素纤维,1945年,美国、英国研究了大豆蛋白纤维,1948年,美国通用汽车公司从豆粕中提取了大豆纤维,但大多因为纤维性能差,无法进行纺织加工而中断研究。1969年,日本东洋纺公司开发牛奶蛋白纤维,实行了工业化生产,由于100公斤牛奶只能提取2公斤蛋白质,使得制造成本过高,至今无法大量推广使用。

1991年的一天,李官奇无意中在一本美国《化学文摘》上看到一篇文章,内容是:大豆蛋白质具备制丝的条件,有可能成为一种新型的植物蛋白纤维。国外已经研究此课题数十年,但一直没有成功。凭着多年经验,李官奇敏锐地意识到,这是一个十分有前途的研究课题。

李官奇

一个只有高中文化程度的农民,要研究高分子化学、生物化学、试剂化学等高等化学理论,困难可想而知,而让他感到困难的是,对于植物纤维,国外报导很少,国内几乎是空白。没有前人的经验,要干就得从头干起。李官奇开始了他长达10年的研究工作。为研究大豆蛋白质纤维,先后自费买了十几万元的相关学科专著和参考书籍,自学生物化学,高分子化学,大学物理,分析化学、纤维工艺学等学科,房间里是书上加书。1993年,在河南浚县一个不起眼的地方,李官奇一下子投资300多万元,小试车间开始上马了。经过前后800多次试验,他的发明终于有了结果,各种性能指标达到了工业化批量生产的要求。

1998年世界上第一条大豆蛋白质纤维生产线在中国正式启动。

2000年8月,专家们在验收报告上郑重地签了字。我国第一条大豆蛋白质再生纤维试验生产线终于诞生了。十年磨一剑,李官奇用“天绒”大豆纤维向世人证明了他的成功。

拿到专利证书后,李官奇并未就此罢手,他就想法促其变成产品。他说,大豆纤维主要从大豆豆粕中提取,属于废物综合利用,成本也低,仅为真丝的三分之一,羊绒的十五分之一,前途无量。

三、大豆纤维原材料。

大豆纤维是豆粕中提取而来的;豆粕是大豆提取豆油后得到的一种副产品。又称“大豆粕”。按照提取的方法不同,可以分为一浸豆粕和二浸豆粕。其中以浸提法提取豆油后的副产品为一浸豆粕,而先以压榨取油,再经过浸提取油后所得的副产品称为二浸豆粕。

大豆粕

在整个加工过程中,对温度的控制极为重要,温度过高会影响到蛋白质含量,从而直接关系到豆粕的质量和使用;温度过低会增加豆粕的水份含量,而水份含量高则会影响储存期内豆粕的质量。一浸豆粕的生产工艺较为先进,蛋白质含量高,是中国国内现货市场上流通的主要品种。

四、大豆被生产工艺。

将提取出豆粕中的球蛋白,通过添加功能性助剂,与腈基、羟基等高聚物接枝、共聚、共混,制成一定浓度的蛋白质纺丝液,改变蛋白质空间结构,经湿法纺丝而成。

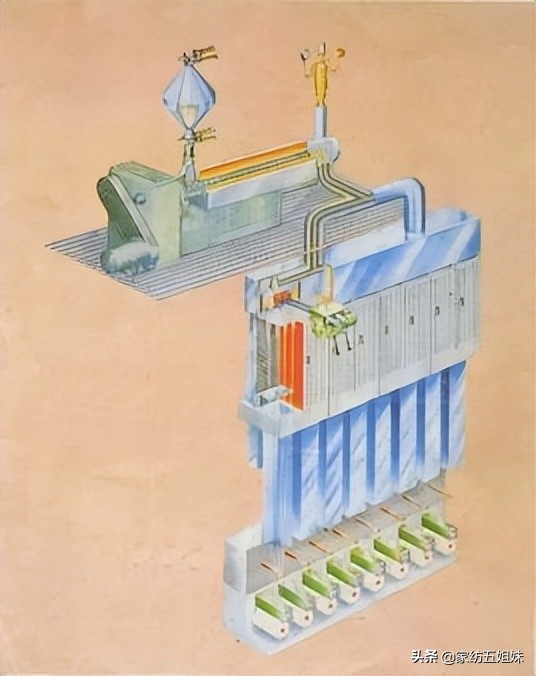

原理释图

经湿法纺丝是化学纤维主要纺丝方法之一,简称湿纺。湿纺包括的工序是:(1)制备纺丝原液;(2)将原液从喷丝孔压出形成细流;(3)原液细流凝固成初生纤维;(4)初生纤维卷装或直接进行后处理。

原理:

将成纤高聚物溶解在适当的溶剂中,得到一定组成、一定粘度并具有良好可纺性的溶液,称纺丝原液。也可由均相溶液聚合直接得到纺丝原液。高聚物在溶解前先发生溶胀,即溶剂先向高聚物内部渗入,使大分子之间的距离不断增大,然后溶解形成均匀的溶液。整个过程所需时间很长,溶胀过程的速度对溶解速度有重要影响。高聚物溶液在纺丝之前,须经混和、过滤和脱泡等纺前准备工序,以使纺丝原液的性质均匀一致,除去其中所夹带的凝胶块和杂质并脱除液中的气泡。在粘胶纤维生产中,纺前准备还包括熟成工序,使粘胶具有必要的可纺性。

过程:

纺丝原液被循环管道送至纺丝机,通过计量泵计量,然后经烛形滤器、连接管而进入喷丝头(帽)。喷丝头一般采用黄金与铂的合金或钽合金材料制成。在喷丝头上有规律地分布若干孔眼,孔径为0.05~0.08毫米。从喷丝孔眼中压出的原液细流进入凝固浴,原液细流中的溶剂向凝固浴扩散,凝固剂向细流渗透,从而使原液细流达到临界浓度,在凝固浴中析出而形成纤维。湿纺中的扩散和凝固是物理化学过程,但某些化学纤维在湿纺过程中还同时发生化学变化。例如粘胶纤维,纤维素黄酸钠分解成为纤维素再生纤维

速度:

湿法纺丝速度(指卷取初生纤维的第一导丝盘速度)由于受溶剂和凝固剂双扩散速度和凝固浴的流体阻力等限制,因此远比熔纺速度为低。第一导丝盘的线速度与纺丝原液的挤出速度之比称为喷丝头拉伸比。湿纺拉伸比一般是很小的正值,目的是提高成形过程的稳定性。

原液:

纺丝原液是兼具粘性和弹性的弹粘体。原液从喷丝孔压出时,有孔口胀大效应(巴勒斯效应),使挤出细流的直径大于喷丝孔孔径。湿纺过程中,胀大比一般为1~2。

在第一导丝盘的拉伸力作用下,挤出细流在越过最大直径后逐渐变细,细化过程一直持续到原液细流完全固化为止。湿纺中细流直径的变化不仅是拉伸形变的结果,而且还与质量传递过程有关。从喷丝头到固化点的一段纺程为纤维成形区,是纤维结构形成的关键区域。

湿纺初生纤维由于含有大量液体而处于溶胀状态。大分子具有很大的活动性,而且取向度很低,其形态结构与纺丝工艺条件关系极为密切。选择和控制纺丝工艺条件,可制得不同横截面形状或特殊毛细孔结构和特殊性能的纤维。

方式:

湿纺有各种不同的成形方式,纺丝机也有各种不同的结构。例如有单浴法或双浴法,有深浴法或浅浴法,有漏斗成形或管中成形等。

湿法长丝纺丝机的卷绕装置有离心罐式或筒管式。纺制短纤维时通常采用纺丝后处理联合机,各纺丝部位成形后的初生纤维被集合成束,连续进行后处理。

特点:

湿法纺丝的特点是喷丝头孔数多,但纺丝速度慢,适合纺制短纤维,而干法纺丝适合纺制长丝。通常同品种化学纤维利用干法纺丝较湿法纺丝所得纤维结构均匀,质量较好。

看完上面这五点,想必你已经知道什么是大豆纤维了吧。