引言

铝合金边框一直是光伏组件最重要的辅材之一。光伏虽然有过无框双玻组件产品,但电站应用问题频出,造成大量损失和浪费,时间证明了铝合金边框是光伏组件必不可少的辅材之一。随着光伏行业的降本需求,有些厂家考虑采用钢边框代替铝合金边框,本文对比了铝合金边框与钢边框的特点,结果分析指出了钢材在光伏边框应用中的不足。

一、光伏组件边框用量对比

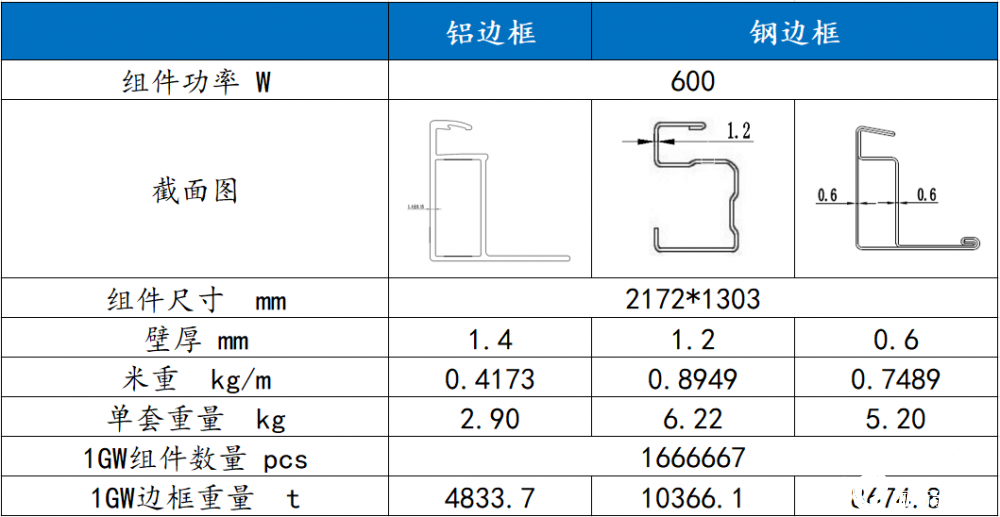

钢铁密度为7.85*103kg/m³,而铝合金密度仅为2.7*103kg/m³,钢铁密度是铝合金密度的2.9倍。结合组件产品实际耗量,考虑1GW光伏组件,计算铝合金边框和钢边框的实际耗量。考虑钢边框强度比铝合金边框略强,采用类似边框结构,铝合金边框壁厚按1.4mm计算,钢边框壁厚考虑实际应用的1.2mm和0.6mm两种规格,边框重量细节如表1。

表1:1GW组件钢边框与铝边框用量对比

对比发现,即使钢边框采用0.6mm壁厚,1GW组件钢边框重量是铝合金边框重量的1.8倍;而采用1.2mm壁厚钢边框重量将达到铝合金边框的2.14倍!考虑钢边框强度较高,本文后续以铝合金边框1.4mm壁厚,钢边框0.6mm壁厚方案进行分析。

二、铝合金边框与钢边框全生命周期碳排放分析

在“双碳”目标下,产品能耗及碳排放分析不能仅着眼于眼前,应从全生命周期角度进行分析。全生命周期评价是一种评价产品、工艺或活动从原材料采集,到产品生产、运输、销售、使用、回收再利用、运营维护和最终处置整个生命周期所有环节相关环境负荷的过程。全生命周期评价首先辨识和量化整个生命周期阶段中能量和物质的消耗和排放,然后评价这些消耗和排放对环境的影响,最后确认减少这些影响的机会。全生命周期阶段划分包括:原料开采、运输、产品制造、产品使用、产品废弃全过程物质和能量的循环。在此,我们采用全生命周期评价方法评估铝合金边框和钢边框能耗和碳排放。

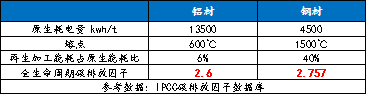

表2:全生命周期碳排放因子测算

虽然铝材生产初期耗电量较大,但是由于钢的熔点较高,回收再利用过程能耗大,故按照全生命周期方法评估,其全生命周期的碳排放因子铝材具有更大优势。1GW组件铝合金边框碳排放12567.6t,而钢边框碳排放达到23916.4t,约为铝合金边框的2倍。

由于铝材回收率较高,基本达到95%以上水平,且其25-30年后废铝价格保值率高。据测算,全生命周期下铝合金边框的回收价值比高达89.3%,而钢边框回收价值比仅为22.38%。1GW组件,铝合金边框初始投入9063.2万元,回收价值达到8093.4万元,沉没成本仅为969.8万元;而钢边框初始投入7633.8万元,回收价值1708.5万元,沉没成本达到5925.3万元。对于终端用户来说,铝合金边框保值属性明显。

三、产品性能对比

1.热膨胀系数和弹性模量分析

光伏组件使用之初便是与铝合金边框搭配使用,经过几十年的电站端验证,其各项性能均与玻璃及其他辅材具有良好的兼容性,热膨胀从未对电站造成影响。

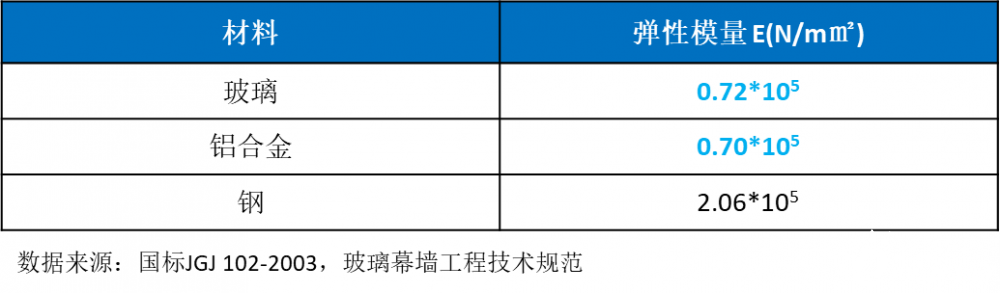

因弹性模量造成的形变影响远大于热膨胀导致的形变,我们分析不同材料的弹性模量及其匹配性,具体数据见表3。

表3:不同材料的弹性模量对比

从数据可知,钢边框的弹性模量远大于铝合金边框及玻璃,在大尺寸组件的背景下,风载或雪载条件下玻璃形变量较大,同时铝合金与玻璃保持同步形变,能够更好的保护玻璃,可大大降低电站应用爆板问题。钢边框由于边框与玻璃弹性模量差异较大,同时钢边框加工精度低,易在风载或雪载下产生局部应力集中,造成组件爆板。

2.接地分析

常规铝合金边框表面为不导电氧化层,具有良好的绝缘耐压性能。同时,为保证接地安全性,专门预留接地孔。而目前采用的钢边框为镀锌铝镁钢边框,锌铝镁镀层具有优异的自修复能力, 由于其在切断面的自修复能力形成的保护层(镀层腐蚀产物类型与组成,其中碱性锌盐Zn5(OH)8Cl2·H2O、Zn4(OH)6SO4·nH2O、Zn5(OH)8(CO3)2·H2O和Zn6Al2(OH)16CO3·4H2O等),腐蚀产物结构致密连续,导电性差,随着此类腐蚀产物的增加,在锌铝镁表面形成致密的保护膜,影响组件接地导电性,存在极大的安全隐患。即存在如下矛盾:钢边框在接地孔处,其优异的自修复能力,影响其接地性能,造成极大的安全隐患;若经过处理后避免其对切断面的自修复,将会导致钢边框从接地孔处腐蚀生锈,直至影响到整个组件性能。

3.产品重量影响分析

钢边框与铝合金边框最直观的变化是组件重量的变化。当前随着组件尺寸增大,组件重量越来越受到电站从业者的关注,组件重量变化带来的影响主要有:

1)对组件运输的影响

货物运输时,综合考虑重量及体积。组件重量增加将导致运输成本及运输碳排放增加。通过计算得到仅运输过程造成的碳排放,钢边框是铝合金边框的2倍以上。

表4:相同距离下,1GW组件运输碳排放对比

2)对应用场景的影响

单位面积钢边框组件较铝合金边框组件重1.5-2.5kg,此外,单位面积铝合金支架重量约1.5kg,钢支架重量约3.5kg。安装支架后钢边框组件超过常规彩钢瓦屋顶承重15kg/㎡。钢边框光伏组件重量的增加加大了风压、雪载下的承重风险,限制了分布式光伏应用场景。类似地,目前屋顶分布式光伏电站安装中,彩钢瓦屋顶光伏支架已经由原来钢支架改为铝合金支架,也是为了降低承重风险考虑。

同时,组件重量增加,导致电站安装困难,安装成本增加,也存在安全隐患。

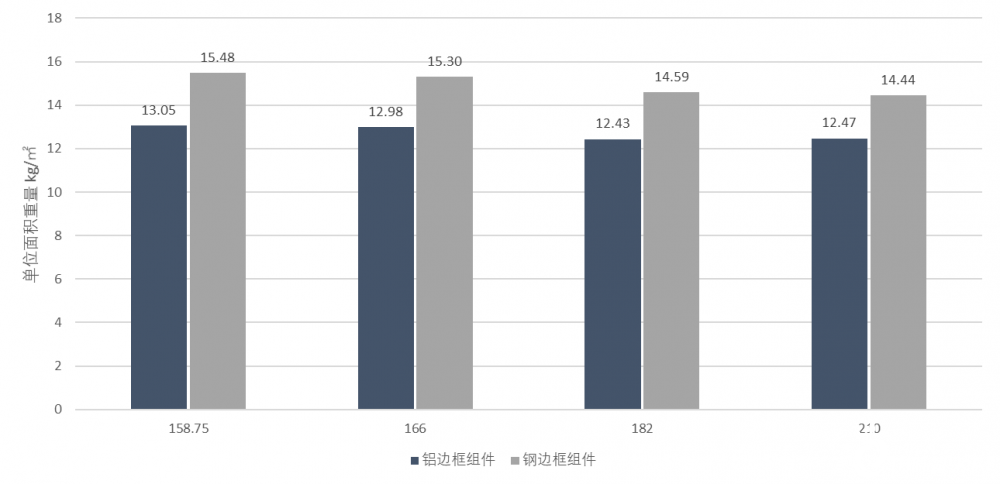

图1:单位面积钢边框组件与铝合金边框组件重量对比

4.其他影响分析

在光伏组件生产阶段,边框槽口精度对爆板率有巨大影响。铝合金边框是通过模具挤压成型,具有很高的精度控制,精度可做到小于0.1mm,组件制造过程爆板率极低。钢边框采用冷轧折弯工艺,生产精度难以控制,一般冷轧折弯设备精度为±0.5mm,加工精度易造成钢边框组件生产爆板率增高。同样,在电站应用端,槽口精度问题导致风压、雪载等条件下钢边框组件应力点集中,结果易出现组件爆板现象。

此外,电站实际运行中的环境条件要比实验室条件严苛很多,很多因素需考虑验证,如硅胶与钢边框涂料或锌铝镁镀层的相容性问题,西北、沿海等地的强风沙及海水侵蚀性能等,均需通过电站实测验证。

四、公司介绍

永臻科技创立于2009年,深耕光伏行业多年,是专业从事光伏结构解决方案的业内最大铝合金边框供应商,也是光伏行业规模最大的边框供应商,主要供货天合、隆基、晶澳、阿特斯等知名客户。光伏行业头部企业客户。在江苏常州、安徽滁州、辽宁营口建有三个生产基地,年产铝合金型材30万吨,边框产能40GW,稳居世界第一。

2021年11月17日,总投资50亿元的永臻低碳再生铝质新材料光伏边框项目在芜湖繁昌区落地,项目计划总投资50亿元,采用目前世界上最先进的工艺、装备,建设年产36万吨低碳再生铝质新材料光伏边框生产线。项目建成达产后,集团将形成100GW光伏边框产能,年销售收入超200亿元,不仅巩固集团在光伏行业领先地位,同时在铝材加工行业也将位居头名。